|

|

МЕНЮФестивали и конкурсы Семинары Издания О МОДНТ Приглашения Поздравляем НАУЧНЫЕ РАБОТЫ |

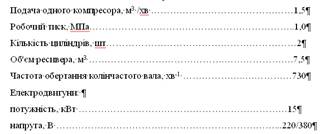

Курсовая работа: Компресорна станціяКурсовая работа: Компресорна станціяІ. ЗАГАЛЬНА ЧАСТИНА 1.1 Вступ В наш час індустріального розвитку широкого розповсюдження набули механізми, пристрої, станки та верстати в яких використовується рух подач чи переміщень за допомогою стислого повітря. Як відомо, повітря має властивість стискатися до певної величини, що є не дуже добрим в порівнянні з гідравлічними приводами, але при використанні має перевагу в тому, що повітря не потребує заміни. В результаті швидкого прогресу виробничих процесів всіх галузів машинобудівної промисловості зростають вимоги до роботи машин. Розширюється коло задач при їх виборі, експлуатації і створенню. В сьогоднішній час підприємства обладнуються високо продуктивним і економічним обладнанням. Продуктивність праці а також ефективність використання обладнання залежить в значній мірі від правильності прийомів роботи, огляду за обладнанням і якості налагоджувальних робіт. Тому оператор повинен вірно володіти раціональними прийомами робіт, вміти правильно вибирати оптимальний технологічний процес і режим в залежності від використовуючих матеріалів, виконувати операції по наладці і розмірній настройці обладнання, підбирати й встановлювати робочі інструменти. 1.2 Конструкція, робота та експлуатаційні характеристики Компресор складається з картера, двох циліндрів і головки блока. В середині його міститься кривошипно-шатунний механізм, до складу якого входить колінчастий вал, шатуни і поршні. Кожний поршень має по два компресорних і маслозбиральних кільця. У верхній частині кожного циліндра в клапанній плиті, що відділяє циліндри від головки блока, розташовано по два клапани: всмоктувальний і нагнітальний. Внутрішній простір головки блока поділений спеціальною перегородкою на дві зони: всмоктувальну і нагнітальну. Зовнішня поверхня компресора обладнана ребрами для його охолодження. Під час роботи компресора, коли поршень рухається вниз, у циліндрі створюється розрідження. У цей момент всмоктувальний клапан під дією атмосферного тиску повітря відкривається і воно заповнює внутрішній простір циліндра. Під час руху поршня вгору повітря стискується і притискує всмоктувальний клапан до сідла так, що отвір, крізь який надходило повітря, повністю закривається. Під час наступного руху поршня стиснуте повітря натискає на нагнітальний клапан, який відкривається, і через трубопровід виштовхується у ресивер. Ресивер призначений для створення запасу повітря, зменшення пульсації і часткового очищення його від парів води і масла. У нижній частині ресивера розміщений спускний кран, через який періодично зливають конденсат, що збирається на дні. З ресивера повітря надходить у масловологовіддільник, де остаточно очищується. Всередині масловологовіддільника знаходяться кільця Рашига, на яких осідають частинки води і масла. Конденсат стікає у ресивер. Далі стиснуте повітря подається по шлангах, які приєднують до двох кранів з штуцерами, розміщених на масловологовіддільнику. Технічна характеристика компресорної установки

Рис. 1. Загальний вид компресорної лінії.

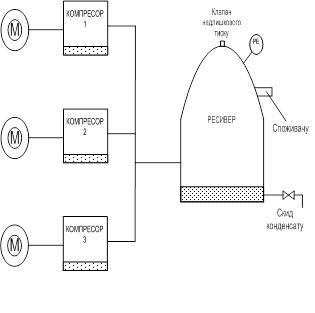

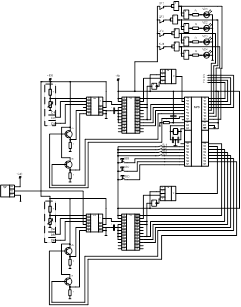

Рис. 2. Схема електрична принципова до модернізації.

Рис. 3. Схема електрична силова до модернізації. Схема управління працює таким чином: при натисненні на кнопку SB2 схема стає в пам‘ять і одночасно вмикається двигун компресора 1, а потім і компресора 2. Оператор керує тиском за допомогою кнопок управління, відповідно до показів манометра тиску. В разі якщо тиск за допомогою двох компресорів не доходить до норми технологічного процесу оператор за допомогою кнопки SB3 – вмикає двигун компресора 3 , що повинен дати змогу вийти в системі на робочий тиск. 1.3 Огляд основних направлень та технічних рішень при модернізації При вивченні принципу роботи і конструкції роботи пневмостанції мною було виявлено ряд недоліків, які пов‘язані в першу чергу з незначною точністю роботи , відсутністю контролю режимів роботи обладнання і аварійних режимів та відсутності гнучкої наладки обладнання та контролю основних параметрів . Таким чином основні напрямки на модернізацію являються: 1. Оптимізація роботи компресорної установки. 2. Контроль роботи електродвигунів та роботи компресорів. 3. Контроль рівня мастила в картерах компресорів та конденсату у ресивері. 4. Аварійна сигналізація та і індикація роботи маслостанції 1.3.1 Для оптимальної роботи автоматичної лінії контролю компресорів слід використати блок управління на базі мікроконтроллера. Мікроконтроллери характеризуються гнучкістю налаштування та програмування, мають високу точність обробки даних та швидкодію. Мають можливість підключення допоміжних пристроїв. Блок управління компресорної станції повинен виконувати такі задачі: розподіл навантаження на двигуни компресорів згідно використання стислого повітря, контроль роботи двигунів, забезпечувати неперервну подачу стислого повітряна навіть тоді, коли вийшли з ладу два двигуни. 1.3.2 Контроль роботи двигунів та компресорів повинен забезпечуватися за рахунок контролю теплового режиму роботи. Для цього слід використати датчики температури. Для простоти кріплення та функціональності використовую термометри опору. Термометр опору –- датчик виміру температури. Принцип дії заснований на вимірі каліброваного мідного або платинового опору. Найпоширеніші градуювання в промисловості: 50П, 50М, 100М, 100П. Градуювання 21, 23 –- є застарілими. Найбільш точними й стабільними в часі є термометри опору на основі платинового дроту або платинового напилювання на кераміку. Найбільше поширення на заході одержали PT100 (опір при 0°С - 100Ω) PT1000 (опір при 0°С - 1000Ω) (IEC751). Залежність від температури майже лінійна й підкоряється квадратичному закону при позитивній температурі й рівнянню 4 ступеня при негативних. Температурний діапазон -200 +800°С.

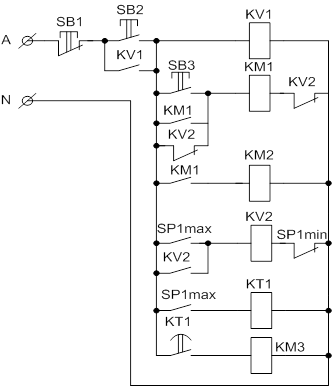

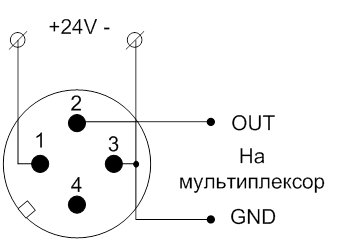

Рис.1. Схема підключення датчика температури Для підключення датчиків використовується мультиплексор моделі КР 531 КП2 Мікросхема являє собою здвоєний селектор – мультиплексор 1 із 4 з загальними входами вибору даних і роздільними входами стробування.

Суть роботи така: маємо чотири входи і один вихід. На входи S1 та S2 подається комбінація вибору каналу підключення на канал виходу по високим або низьким рівням сигналу. В принциповій схемі використовується лише один блок селектора – мультиплексора, тому використовується дві такі мікросхеми.

Рис. 2. Схема підключення мультиплексора Одна з умов роботи мультиплексора, потрібно щоб на керуючі входи S1 та S2 подавалися логічні рівні сигналу з напругою, яка повинна бути рівна напрузі живлення мікросхеми, а напруга живлення повинна бути рівна максимальній напрузі входу мікросхеми, тобто виходу з датчика, але не перевищувати критичну напругу живлення мікросхеми. Для цього і використана розв’язка на транзисторах, щоб 5 В виходу управління з мікроконтроллера перетворити на 10 В управління. 1.3.3 Для довготривалої роботи компресорів потрібно контролювати контрольні рівні мастила в картерах, а саме мінімальний рівень мастила в ємності живильника, а також рівень конденсату в ресивері Для контролю рівня потрібно використати датчик, котрий виконуватиме роль сигналізації та регулювання режиму роботи блоку, тобто своїми контактами діяти в схему управління та виконувати поставлені задачі. Для контролю та сигналізації рівня будуть застосовуватися акустичні датчики граничного заповнення типу LP-T50-UP6X3-H1151 фірми TURCK.

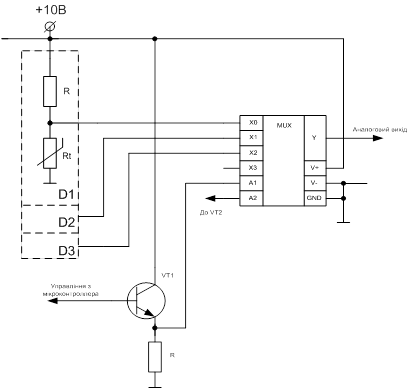

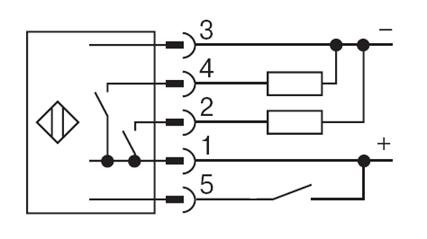

Рис. 2. Схема підключення датчика рівня. Контакти клемника датчика: 5 - навчання 4 – головний вихід 2 – додатковий вихід 3 – корпус(мінус) 1 – живлення Схемою управління будуть лише використовуватися контакти № 3,4 та контакти подачі живлення. Основні параметри датчика (див. додаток, табл. № 11). Для контролю тиску в пневмосистемі слід використати мембранний метод. Тому що він має найкращі характеристики та широко розповсюджений, надійний. Обираю датчик тиску РА9020 котрий має робочий тиск до 400 бар та вихідний аналоговий сигнал в діапазоні 0…10 В.

Рис.3. Електрична схема підключення датчика:

Рис. 4. Схема розміщення датчиків на компресорній станції 1.3.4 Так , як силова схема захищається автоматичними вимикачами, то слід застосувати захист від КЗ шляхом під‘єднання до логічних мікросхем контактів автоматів. Таким же чином буде під‘єднуватися реле напруги. Спрацювання цих елементів буде фіксуватися електричною схемою захисту , а та в свою чергу вмикатиме алгоритм роботи мікроконтроллера для запуску іншого робочого двигуна, а при обриві фаз вимикатиметься робота силової схеми та вмикатиметься відповідна світлова сигналізація.

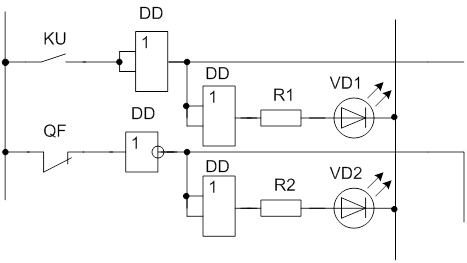

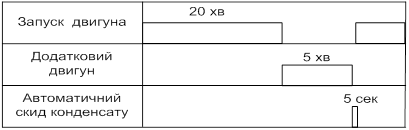

Рис.5. Схема сигналізації аварійних режимів. 2. ПРОЕКТНО-РОЗРАХУНКОВА ЧАСТИНА 2.1 Технічні умови на проектування Комутація двигунів симісторами. Елементи схеми управління на ІМС з узгодженням з обтронами. Кількість ресиверів – 1 шт. Ємність ресивера – 12 м3. Робочий тиск на виході – 10±0,1 атм. Кількість компресорів – 3 шт. Забезпечити захист: Від КЗ в схемі, обриву фаз, критичного рівня масла в картері, критичної температури на виході, критичного рівня конденсату в ресивері, передбачити автоматичний скид конденсату з ресивера. Схема принципова повинна забезпечити автоматичний режим роботи та автоматичний запуск компресорів при пониженому тиску до вирівнювання з необхідним тиском. 2.2 Розробка і розрахунок циклограми робочих органів Схемою електричною принциповою передбачено автоматичне вмикання компресорів при значному падінні вихідного тиску в пневмосистемі та запуску іншого двигуна при виході з ладу іншого двигуна.

2.3 Розробка циклограми вхідних та вихідних елементів Вхідні елементи SB1 – Загальний стоп SB2 – Перевірка стану обладнання SB3 – Запуск системи управління SP – датчик контролю тиску SL1…3 – Датчик рівня масла в картерах SL4 – Датчик рівня конденсату в ресивері QF2 – автомат несправності двигуна М1 QF3 - автомат несправності двигуна М2 QF4 - автомат несправності двигуна М3 KU – реле напруги Вихідні елементи. VS1-3 – Привод двигуна М1 VS4-6 – Привод двигуна М2 VS7-9 – Привод двигуна М3 YA1 – Електромагніт скиду конденсату 2.4 Розробка циклограми вхідних та вихідних елементів

Рис. 6. Циклограма вхідних та вихідних елементів 2.5 Розробка математичної моделі схеми управління

2.6 Розробка схеми електричної принципової Схема електрична принципова складається з мікроконтроллера, двох АЦП та двох мультиплексорів які в об‘єднанні складають блок контролю та управління технологічних параметрів. Програмно мікроконтроллер опитує кожен з датчиків на предмет виміру вихідного параметру шляхом подачі управляючого сигналу на входи А1 та А2 мультиплексорів. На входи мультиплексорів під‘єднуються аналогові датчики температури та аналоговий датчик тиску. Схема працює таким чином: Оператор, перш ніж запустити систему натискає кнопку SB2 – котра перевіряє стан роботи системи і запускає її в режим очікування. Для запуску системи натискають на кнопку SB3. Алгоритмом роботи запускаються всі двигуни і працюють до тих пір, поки не настане робочий тиск, і після цього вимикаються і за релейним законом підтримують тиск на виході. По мірі витрати тиску вмикається відповідна кількість двигунів. При виході з ладу одного з двигуна запускається інший, а цей ремонтують не вимикаючи системи та підтримуючи відповідний тиск. Системою передбачено контроль температур двигунів та компресорів, при спрацюванні відповідного вмикається інший двигун з компресором, а в якому підвищена температура йде на охолодження чи на відповідний ремонт. При критичних режимах, коли наявна несправність двигуна чи його КЗ спрацьовує контакт автоматичного вимикача та індикується відповідний світлодіод. В такому випадку вмикається інший робочий двигун. При обриві фаз робота силового блоку неможлива, тому блок вимикається.

Рис. 7. Схема електрична принципова силова

Рис. 8. Схема електрична принципова управління 2.7 Розрахунок та вибір елементів контролю та регулювання , силового обладнання та захисту на базі ПК з використанням електронної бази даних 2.7.1 Розрахунок двигуна компресорів Дані по дослідженню компресорної установки.

1. Об‘єкт самовирівнювальний. 2. Одноємнісний. 3. Постійна часу Т=500 с. 4. Час досягнення часу – 3000 с. 5. Ємність об‘єкту Соб. 6. Коефіцієнт ємності К=Соб/Т. 7.Передатна функція W(S)=k/Tp+1. Формула розрахунку двигуна приводу компресора.

Q – продуктивність = V/t t=3000c P=10 атм ( див. П.1.2) V=7,5м3 ( див. П.1.2) ηк=0,8 ηп=0,9 kз=1,1 A=280дж/м3 (при умові, що Р=10 атм. – див. Зимин, стор. 454).

Вибираємо тип двигуна 4А180М8У3 (Рн=15 кВт, n=730 об/хв., Ін=32,6А). 2.7.2 Вибір автомата двигунів компресорів Для розрахунку струму спрацювання автомата , використовується формула (2. с 87. IV.4): Іавт=k х Iн/а, А. (2). де а – 0,8...3. Ін- номінальний струм двигуна k – кратність пускового струму до номінального. Іавт=7 х 32,6/1=230А Струм теплового розчеплювача автомата розраховується за формулою (2, с. 89, IV.7): Ітепл= 1,1...2,5Ін (3). Ітепл=1,5 х 32,6=47А. Обираю автомат типу BA88-37: Iт=50 А, Iел=230 А (струм спрацювання виставляється вручну). 2.7.3 Вибір силових симісторів двигунів компресорів Для нормального запуску двигуна потрібно обирати симістори у яких робочий струм повинен перевищувати пусковий струм двигуна, щоб симістор в момент запуску не вийшов з ладу. |

Приглашения09.12.2013 - 16.12.2013 Международный конкурс хореографического искусства в рамках Международного фестиваля искусств «РОЖДЕСТВЕНСКАЯ АНДОРРА»09.12.2013 - 16.12.2013 Международный конкурс хорового искусства в АНДОРРЕ «РОЖДЕСТВЕНСКАЯ АНДОРРА»

|

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.