|

|

МЕНЮФестивали и конкурсы Семинары Издания О МОДНТ Приглашения Поздравляем НАУЧНЫЕ РАБОТЫ |

Дипломная работа: Розробка машини для подрібнення коренебульбоплодів

де Р1 – норма добової витрати пару на нагрівання води для робочих (Р1=10 кг/люд); V – об'єм будови кормоцеху, м3; р2 – норма добової витрати пару на опалювання приміщення (р2=0,75 кг/м3); D о – кількість днів опалювального сезону (Dо=180 днів). Якщо виникає необхідність запарювати корма в разі порушення режимів зберігання та псування (ураження грибками, мерзлі корені і таке інше), то слід передбачити додаткову витрату пару; для коренеплодів – 0,20 кг/кг, для концкормів – 0,30 кг/кг, для соломи – 0,45 кг/кг. Годинна продуктивність кормоцеху, т/год:

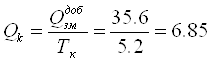

де Тк – час роботи кормоцеху на добу, год (знаходиться з графіку роботи машин кормоцеху). 2.2.9 Розрахунок економічних показників кормоцеху. Балансова вартість обладнання, грн:

де Сі – ціна і-ї машини, грн; Км – коефіцієнт, враховуючий витрати на постачання і монтаж, (Км =1,2) n – кількість машин. Балансова вартість будови, грн:

де V - об'єм будови, м3;

Балансова вартість кормоцеху, грн: ВК=ВО+ВП = 305676 + 70200 = 375876 (2.35) Питомі витрати праці, люд·год/т:

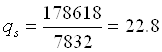

де n – кількість робочих кормоцеху, люд; QK – годинна продуктивність кормоцеху, т/год. Річні експлуатаційні витрати, грн: S = (SА+ Sр + Sо+ Sв + Sп) · Кі (2.37) де SА – відрахування на амортизацію, грн; Sр – витрати на ремонт, грн; SО – витрати на оплату праці робочих, грн; SВ – вартість води, грн; SП – вартість пару, грн; Кі – коефіцієнт інших прямих витрат (Кі = 1,05). S = (45302 + 31972 + 4805 + 17238 + 5835 + 64960) · 1.05 = 178618 SА= Во · ао + Вп · ап (2.38) де а0, аП – норми відрахувань на амортизацію обладнання (ао = 0,142) та будови (ап = 0,027) SА= 305676 · 0,142 + 70200 · 0,027 = 45302 Sр = Во · pо + Вп · pп (2.39) де pо , pп – норми відрахувань на ремонт обладнання (ро=0,10) та будови (рп=0,02) Sр = 305676 · 0,1 + 70200 · 0,02 = 31972

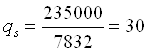

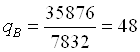

де n – кількість робочих кормоцеху, люд; Тк – час роботи кормоцеху за добу, год; Dк – кількість днів роботи кормоцеху за рік; Со – годинна оплата праці робочих (Со=1 грн/год); Но – коефіцієнт нарахувань на заробітну платню (Но = 1,05). S0 = 1· 5,2 · 220 · 4 · 1.05 = 4805 SE = GE · CE (2.41) де GE – річна потреба в електроенергії, кВт год; СЕ – ціна однієї кВттод, (СЕ = 0,10грн/кВт·тод). SE = 57458 · 0.3 = 17238 SB = GB · CB (2.42) де GB – річна потреба в воді, т; CB – ціна однієї тони води, (CB = 0,3 грн/т). SB = 4488 · 1.3= 5835 SП = GП · CП (2.43) де GП – річна потреба в парі, т; CП – ціна однієї тони пару (Сп=200 грн/т). SП = 81,2 · 800 = 64960 Річні приведені витрати, грн: Р = S + 0,01R · Вк (2.44) де R – річний процент на капітал (R =15). Р = 178618 + 0.01 · 15 · 375876 = 235000 Річне виробництво кормів, т:

Питомі експлуатаційні витрати, грн/т:

Питомі капітальні вклади, гр/т:

Питомі приведені витрати, гр/т:

Річний економічний ефект кормоцеху, гр: Е = Q - Р (2.49) де Q – вартість додаткової продукції, ферми, отриманої за рахунок підвищення продуктивності тварин, які отримують повноцінні кормо-суміші, грн: Е = 3066 – 34028 = 27292 Q = W · Cw (2.50) де W – кількість додаткової продукції, ц; Cw – ціна додаткової продукції, гр/ц. Q = 17,52 · 175 = 3066 Для ферми з відгодівлі молодняка ВРХ та свиней: W = m · g · Dk · Kw · 10-5 (2.51) де m – поголів'я молодняка, гол; g – мінімальний середньодобовий приріст, при якому можливе рентабельне виробництво; для корів g=400 г/доб; Kw =0,12; Cw = 175 гр/ц; W = 1000 · 365 · 0.12 · 400 · 10-5= 17,52 Результати розрахунку кормоцеху наводяться в вигляді таблиці. Таблиця 2.9 Техніко економічні показники кормоцеху

3. Конструкторська розробка Подрібнювачі коренебульбоплодів повинні: – забезпечувати якість подрібнення відповідно до зоотехнічних рекомендацій, тобто до такого стану продукту (щодо крупності і рівномірності фракційного складу), при якому коренебульбоплоди можна використати на корм з найбільшою ефективністю; – бути універсальними, здатними переробляти всі види корене- та бульбоплодів і мати можливість регулювання крупності продукту в межах, достатніх для згодовування всім групам споживачів цих кормів; – мати достатньо високу продуктивність, щоб за 1—2 год переробляти таку кількість коренебульбоплодів, яка необхідна для разового споживання; – бути економічними за енергомісткістю; – добре узгоджуватись із можливостями механізованого завантаження сировини і виведення готового продукту, а також автоматизації процесу кормоприготування; – мати просту конструкцію, бути надійними і зручними в експлуатації. 3.1 Огляд існуючих технологій подрібнення Подрібненням називається розділення твердого тіла на частини шляхом додання зовнішніх сил, що перевершують сили молекулярного зчеплення частинок тіла. Результат розділення тіл на частини називається іноді дробленням, помелом, різанням і подрібненням. Термін дроблення використовується в гірничо-рудній промисловості для характеристики попереднього, грубого помелу матеріалів, а в сільському господарстві зв'язаний, як правило, з результатом роботи молоткастих дробарок, що дають багато крупних частинок в кінцевому продукті. Термін різання пов'язаний з розподілом на частини стеблових кормів, коренебульбоплодів за допомогою різних ножових робочих органів. Для подрібнення коренебульбоплодів використовують машини, які відрізняються за призначенням, принципом подрібнення, конструктивними особливостями. За призначенням це можуть бути спеціальні машини (лише для переробки коренебульбоплодів та подібних їм за властивостями кормів), універсальні (здатні переробляти й інші види кормової сировини) і комбіновані (подрібнення суміщують із виконанням інших операцій, наприклад зі змішуванням). Спеціальні подрібнювачі безумовно мають кращі показники якості переробки та енергомісткості процесу порівняно з універсальними і комбінованими машинами, оскільки перші в більшій мірі узгоджені з властивостями коренебульбоплодів, вимогами до подрібнення. За конструкцією робочих органів і характером їх взаємодії з перероблюваним матеріалом до цієї групи машин належать: – ножові подрібнювачі, в яких переробка коренебульбоплодів відбувається за принципом різання (коренерізки); – лускоподібні, або терткові, які зішкрібають стружку (коренетерки); – молоткові та штифтові, що розбивають коренебульбоплоди на частки; – комбіновані, наприклад, шнеково-ножові, в яких подрібнення здійснюється в результаті поєднання руйнівних факторів (роздавлювання з різанням, різання з перетиранням) — пастоприготувачі. Найкращу якість продукту (з малим виділенням соку та утворенням м'язги) при менших витратах енергії забезпечують коренерізки. Дещо поступаються їм коренетерки. Вказані переваги визначили спеціалізацію машин і обумовили найбільш широке використання, особливо коренерізок, для подрібнення коренебульбоплодів, баштанових та деяких інших кормів. Коренерізки відзначаються також простотою конструкції, швидкохідністю і високою продуктивністю. Мають широкі можливості регулювання крупності продукту (величиною вильоту леза ножа відносно опорної поверхні, частотою обертання робочого органа тощо). Застосування рекатерів (дек) з цією ж метою супроводжується появою фактора перетирання, який спричиняє утворення м'язги, виділення соку і збільшення енергомісткості процесу. Коренетерки вимогливіші до стану сировини, ніж коренерізки, особливо стосовно забруднення бадиллям, гичкою та іншими домішками, що в значній мірі стримує їх використання. Молоткові та штифтові подрібнювачі, а також пастоприготувачі — це більш універсальні машини, які значно поступаються перед спеціальними щодо якості та енергомісткості і будуть розглянуті окремо. За конструктивними ознаками коренерізки бувають (рис. 1): дискові (з горизонтальним та вертикальним валами), барабанні і циліндричні (відцентрові). Ефективність (продуктивність, енергоємність) технологічного процесу вказаних машин перш за все залежить від рівня коефіцієнта використання ножів Кн Його величина пропорційно впливає на пропускну здатність різального апарата (продуктивність машини). У цьому відношенні коренерізки можна проранжувати таким чином: горизонтально-дискові (Кн= 0,7...0,8), вертикально-дискові та відцентрові (Кн = 0,3...0,4) і барабанні (Кн = 0,1...0,15). Оскільки інші критерії та вимоги стосовно розглянутих типів коренерізок знаходяться приблизно на однаковому рівні, переваги за величиною коефіцієнта використання ножів забезпечують перспективність горизонтально-дисковому та відцентровому варіантам. При цьому слід відзначити, що горизонтально-дисковий варіант завдяки простоті конструкції і зручності в експлуатації знайшов широке застосування на тваринницьких підприємствах АПК. Відцентрові ж коренерізки за рахунок можливості використання великої кількості ножів у камері подрібнювання здатні забезпечувати дуже високу продуктивність, що сприяло їх поширенню у переробній промисловості, зокрема на цукрових заводах.

Мал 3.1. Типи коренерізок: а – вертикально-дискова; б – горизонтально-дискова; в – барабанна; г – відцентрова (циліндрична). У разі механічної силової дії характер напружень, що виникають у перероблюваному матеріалі, обумовлюється видом та інтенсивністю навантажень, спрямованих на матеріал і спричиняючих в ньому ці напруження. І ті й інші визначаються формою та розмірами, положенням і швидкістю переміщення відносно перероблюваного матеріалу тих тіл, які передають навантаження на цей матеріал. У практиці такі тіла називаються інструментом, робочим або виконавчим органом; стосовно подрібнення — це робочі органи. За особливостями взаємодії між робочими органами і перероблюваним матеріалом слід виділити такі основні способи подрібнення: роздавлювання, перетирання, розбивання і різання. Загальна суть їх не залежить від характеристик матеріалу, що переробляється. Проте реакція останнього на силові дії при цьому може бути різною. Проаналізуємо основні закономірності кожного із відзначених способів і виділимо найраціональніші можливості їх використання. Роздавлювання (мал. 3.2, а). Під дією нормальних статичних зусиль N матеріал піддається двобічному стисканню. У ньому виникають внутрішні напруження стискання (у напрямку дії зусилля) та розтягування (у напрямках, перпендикулярних до перших). Якщо внутрішні напруження перевищують межу міцності матеріалу, він деформується у всьому об'ємі і руйнується. Крихкі матеріали при цьому розсипаються (кришаться) на окремі частки, а в’язко пластичні сплющуються, ніби розтікаються в боки. Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13 |

Приглашения09.12.2013 - 16.12.2013 Международный конкурс хореографического искусства в рамках Международного фестиваля искусств «РОЖДЕСТВЕНСКАЯ АНДОРРА»09.12.2013 - 16.12.2013 Международный конкурс хорового искусства в АНДОРРЕ «РОЖДЕСТВЕНСКАЯ АНДОРРА»

|

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

(2.32)

(2.32) (2.33)

(2.33) (2.46)

(2.46)

(2.47)

(2.47)

(2.48)

(2.48)