|

|

МЕНЮФестивали и конкурсы Семинары Издания О МОДНТ Приглашения Поздравляем НАУЧНЫЕ РАБОТЫ |

Дипломная работа: Усовершенствование технологического процесса раздачи кормовВ настоящее время на фермах находят применения кормораздатчика РСП–10, РММ–5, АРС–10. Мобильный малогабаритный раздатчик РММ–5,0 предназначен для транспортировки и выдачи на ходу на одну или две стороны измельчённых листостебельных кормов, смесей с сыпучими кормами, КПП и других зелёных и сочных измельчённых кормов. Он может быть использован для перевозки кормов и подстилочных материалов с само выгрузкой назад. Габариты машины позволяют использовать его в помещениях с кормовыми проходами шириной 2 м. Машина состоит из одноосного полуприцепа, кузова с надставными бортами, продольного напольного транспортёра, блока битеров, двух поперечных транспортёров и механизма привода. В этом раздатчике обеспечивается более точная равномерность дозировки и само очистка битеров. Прицепной раздатчик-смеситель кормов РСП–10 предназначен для приёма заданной дозы компонентов рациона, транспортирования их и равномерной раздачи полученной кормосмеси на фермах КРС с шириной кормового прохода не менее 2,2 м высотой кормушки не более 750 мм. По конструктивному исполнению он представляет собой двухосный прицеп с установленным на нём бункером и кормосмесительными (два верхних шнека) и кормораздающими (нижний шнек с двумя навивками разного направления и выгрузное окно с кормушкой) рабочими органами. Посередине кузова под выгрузным окном с заслонкой расположен цепочно-планчатый выгрузной транспортёр. Верхние шнеки имеют на концах отбивные витки, предохраняющие корм от накапливания и уплотнения у торцовых стенок кузова. 3.4 Разработка технологической и конструктивной схемы кормораздатчика В настоящем дипломном проекте целесообразно применение универсального кормораздатчика, который позволял бы раздавать, помимо стебельчатых кормов, концентрированные корма, измельчённые корнеплоды и другие смеси кормов. Для хозяйства закупка подобных раздатчиков не приемлема из-за их высокой стоимости. Поскольку в хозяйстве используются раздатчики КТУ–10А, которые не обладают такими возможностями, появилась необходимость в разработке такого кормораздатчика, работа которого удовлетворяла бы технологическому процессу раздачи различного рода кормов для КРС. Недостаток данного кормораздатчика – высокая неравномерность выдачи корма. Хотя он довольно-таки производителен, но не может выдавать измельчённые корнеплоды, гранулированные корма, жом, влажные мешанки с требуемыми качественными показателями. Данный недостаток устраняем реконструкцией кормораздатчика на основании авторского свидетельства 938858 СССР [3], что позволяет повысить производительность кормораздатчика путём предотвращения потерь корма, а также расширения технологических возможностей путём раздачи различного вида кормов. На 4 листе графической части показан общий вид кормораздатчика. Основным рабочим органом раздатчика с верхним отбором кормов являются кормовыгрузные лопасти, которые, вращаясь вместе с валом, имеющим пересекающуюся резьбу со специальным механизмом подъема и опускания лопастей, срезают определенной толщины слой корма в бункере и, скользя ступицей и шпонкой по вертикальному валу вниз, подают корма от центра к периферии в диаметрально противоположные (по образующим цилиндрического бункера) окна кожухов шнеков, в которых витки транспортера подхватывают корм и по кормовыгрузным лоткам направляют в кормушки. 3.5 Расчет проектируемого кормораздатчика 3.5.1 Технологические расчеты Потребная масса корма в бункере определяем по формуле:

Где qip – разовая дача корма (норма выдачи на 1 голову), кг; qip=15,35 кг: mip – число голов в ряду; mip=50; np – число рядов обслуживаемых животных, np=2; k3 – коэффициент запаса корма; k3=1,05…1,1 [13]; принимаем k3=1,08.

Передвижной кормораздатчик, проходящий вдоль кормушек, должен иметь производительность, обеспечивающую выдачу необходимого количества корма на каждую голову в соответствии с принятыми в хозяйстве нормами [14]:

где L – длина фронта кормления, т.е. общая длина кормушек загружаемых кормораздатчиком, м;

где lk – длина одного кормоместа, м; lk=0,8 м [5]; mo – количество голов, приходящегося на одно кормоместо; mo=1 [14]. Тогда

Объём бункера находим по формуле:

где

Определяем размеры бункера по формуле:

где hб – высота бункера, м.

Принимаем Технологический расчет проектируемого кормораздатчика сводится к расчету лопастного кормовыгружного механизма и шнекового конвейера, предусматривающие определение подачи и мощности необходимой для его привода, а также и частоту вращения шнека. Производительность лопастного кормовыгрузного механизма определяется по формуле [17]:

где

Для вертикального шнека непрерывного действия теоретическая подача определяется по формуле [17]:

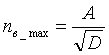

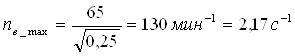

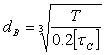

где D и d – диаметр шнека и его вала, м S – шаг винта, м nc – частота вращения , с-1 с – объемная масса материала, кг/м цн – коэффициент заполнения сечения шнека транспортируемой массой (для горизонтальных шнеков цн=0,3…0,4) Исходя из конструктивных особенностей кормораздатчика, принимаем диаметр шнека D=250 мм, а диаметр его вала d=100 мм. Шаг шнека выбираем исходя из транспортируемого материала, принимаем S=1,0 · 250=250 мм. [17] Частоту вращения шнека для предварительного расчета принимаем исходя из условия nв=nв max Наибольшую частоту вращения шнека определяем по формуле:

где А – расчетный коэффициент [17]; D – диаметр шнека, м. Принимаем А=65[17], тогда

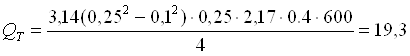

Плотность транспортируемого материала принимаем исходя из средней плотности раздаваемых кормов с=600 кг/м3[18]. Для заданных условий производительности шнекового транспортера:

3.5.2 Энергетический расчет кормораздатчика Мощность потребляемая приводом для горизонтального шнека определяется по формуле:

где k – приведенный коэффициент сопротивления движению корма по кожуху шнека k=8 [18] L – длинна шнека, м.

Мощность потребляемая приводом для лопастного кормоотделителя определяется по формуле:

где

3.5.3 Прочностные расчеты 3.5.3.1 Расчет вала шнека Крутящий момент шнека вала определяем по формуле:

где N – мощность на валу шнека, Вт щ – угловая скорость

вращения вала Подставив в формулу (3.11) значение щ получим конечную формулу для определения крутящего момента на валу:

Подставив значения получим:

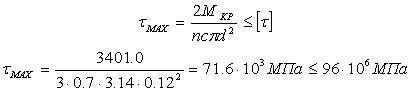

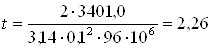

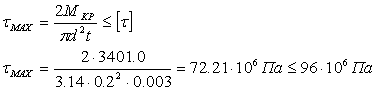

Определим толщину стенки вала из условия прочности при кручении. Условие прочности при кручении:

где WР – момент сопротивления при кручении, который для тонкостенного вала равен:

где d – диаметр вала, м (см. рис.3.1.) t – толщина стенок полого вала, [ф] – допустимое напряжение при кручении (для стали Ст 3): [ф]=0,6·[у]=96 МПа, Отсюда толщина стенок равна:

Подставив значения получим:

Принимаем толщину стенок вала 3 мм. Для принятой толщины проведем проверку по формуле:

Следовательно данная толщина полого вала удовлетворяет условию прочности при кручении. 3.5.3.2 Расчет приводной цапфы Проведем предварительный расчет вала по допускаемым напряжениям. Диаметр выходного конца вала при допускаемом напряжении [фК]=0,6[уВ]=0,6·570=342 МПа для Ст 45[18].

где Т – крутящий момент на валу шнека, Н·мм;

Принимаем диаметр вала под приводную шестерню: dB=38 мм, под подшипник dП=40 мм, принимаем подшипники радиально-упорные однорядные 36208 [17]. Проведем компоновку конструкции вала с составлением компоновочной схемы. 3.5.3.3 Расчет болтового соединения Проведем расчет на срез болтового соединения цапфы со шнеком. Примем, что для крепления цапфы со шнеком применяем три болта М 12. Проведем проверку болтового крепления из условия прочности на срез:

где n – количество болтов; А – площадь сечения одного болта, м с – диаметр на котором расположено болтовое соединение, м [ф] – допустимое напряжение на срез (для стали С 3) [ф]=0,6·[у]=96 МПа.

Следовательно три болта М12 вполне удовлетворяют требованиям прочности. 3.6 Эксплуатации и техническое обслуживание кормораздатчика При помощи загрузочного

устройства в бункер загружают корм, количество которого не должно превышать 3м Перед запуском машины нужно провести работы, предусмотренные правилами ежедневного технического обслуживания. При соединении карданного вала с ВОМ трактора вилки шлицевого и круглого валов должны быть в одной плоскости. Подъехав к кормушкам, тракторист устанавливает лотки в рабочее положение, открывает заслонки и включает ВОМ. После окончания раздачи выключает ВОМ, закрывает заслонки и устанавливает лотки в транспорное положение. В процессе эксплуатации необходимо постоянно следить за натяжением приводных цепей, регулировать зацепление конической пары редуктора, предохранительной муфты, зазор в конических роликовых подшипниках колес, в конических роликовых подшипниках приводных звездочек. Натяжение приводных цепей регулируют перемещением отклоняющих звездочек вдоль паза кронштейна. Натяжение считается нормальным, если в середине пролета цепь отклоняется на 25…40 мм при действии усилия в 100 Н. Зацепление конической пары редуктора регулируют изменением числа прокладок между корпусом редуктора и стаканом, а также перестановкой прокладок между корпусом и крышкой с одной стороны на другую. При регулировке зазора в конических роликовых подшипниках колес отворачивают контргайку, заворачивают гайку так, чтобы колесо проворачивалось с некоторым усилием, а затем отпускают ее на 1/6 оборота, при этом вращение колеса должно быть легким и плавным. Зазор в конических роликовых подшипниках приводных звездочек регулируют следующим образом: с наружной стороны приводной звездочки отгибают ушки стопорной шайбы, заворачивают гайку так, чтобы вал проворачивался с некоторым усилием, затем отпускают ее на 1/6 оборота и стопорят шайбой. Техническое обслуживание. При ежедневном техническом обслуживании проверяют (наружным осмотром) состояние болтовых соединений, надежность крепления лотков, натяжение приводных цепей, наличие масла в редукторе, очищают кормораздатчик от грязи и остатков корма. При периодическом техническом обслуживании (один раз в шесть месяцев) выполняют операции ЕТО и, кроме того: проверяют величину осевого и радиального зазоров в подшипниках, величину износа направляющих выгрузных лопаток, зазор колес ходовой части, заменяют масло в корпусе редуктора и ступицах колес, исправность выгрузных шнеков, смазывают раздатчик согласно карте смазки. 4. Охрана труда 4.1 Безопасность труда на откормочной ферме КРС Откормочная ферма КРС ОАЗТ “Батьківщина”, генеральный план которой представлен на листе 2 графической части, рассчитана на содержание и откорм 500 голов молодняка крупного рогатого скота. Генеральный план фермы выполнен в соответствии с ДБН Б. 2.4-95 «Генеральні плани сільськогосподарських підприємств. Норми проектування». Ферма находится с подветренной стороны от ближайшего населённого пункта на расстоянии около 1200 м. По рельефу участок фермы находится ниже посёлка. В состав фермы входят основные и вспомогательные здания для содержания КРС, здание ветеринарного назначения, выгульно-кормовые дворы (площадки). Кроме того, на ферме имеются инженерные сооружения (водопровод, сети электро- и теплоснабжения), траншеи для силоса и ангары для хранения грубых кормов. Проезды по территории фермы имеют твёрдое покрытие. По территории равномерно расположены грязеотстойники и жижесборники. Основные производственные постройки размещены на участке параллельно в мередиальном направлении (отклонение длинных осей зданий составляют не более 30є). При этом учтены требуемые зооветеринарные и противопожарные разрывы между постройками согласно ДБН Б. 2.4-95. 4.2 Безопасность труда в здании молодняка КРС В здании имеются следующие производственные вредные и опасные факторы: пыль органического происхождения (от животных) и газы (аммиак, сероводород и др.), образующиеся в результате биологических и химических процессов; поражение электрическим током, как людей так и животных; попадание людей под движущиеся машины (кормораздатчик) и их вращающиеся и подвижные части. С целью исключения влияния пыли и газов на организм, содержание их в воздухе рабочей зоны нормируют, устанавливая нормы ПДК по ГОСТ 12.1.005-83 «Воздух рабочей зоны. Общие санитарно-гигиенические требования». В соответствии с санитарными нормами в коровнике предусмотрена естественная вентиляция с вытяжными шахтами. С целью обогрева помещения коровника и при необходимости, активизации процесса вентиляции используются отопительно-вентиляционные агрегаты АПВС 50-30. Расчёт вентиляции и отопления выполнен в разделе 2 данной пояснительной записки согласно СНиП 2.04.04-86 «Отопление, вентиляция и кондиционирование воздуха. Нормы проектирования». Расчёт естественного освещения выполнен во втором разделе данной пояснительной записки в соответствии с ДБН.В.2.5-28-2006 «Естественное и искусственное освещение». Оборудование для откормочника подобрано согласно ГОСТ 12.2.042-91 «Машины и оборудование для животноводства и кормопроизводства. Общие требования безопасности» (см. лист 3 графической части). Электробезопасность предусмотрена по ГОСТ 12.1.019-79. Для включения потребителей в сеть предназначены пускатель ПМЕ–212, тепловое реле РЭ–571Т, распределительный щит. Для проводки осветительной сети используется провод АПП–2,5, для силового оборудования ТПРФ с резиновой изоляцией. Для выравнивания потенциала откормочника предусмотрена арматурная сетка, заделанная в пол. Металлические корпуса электрооборудования имеют зануление с повторным заземлением. Здание откормочника относится к зданиям III степени огнестойкости и к категории В производства. Источниками возгорания могут служить: замыкание электропроводки, попадание молнии, несоблюдение мер предосторожности с огнём, курение в неустановленных местах и т.д. Для тушения пожара в коровнике предусмотрены ящик с песком, ёмкость с водой, пожарный щит, огнетушители ОХП – 10 с расчётом один огнетушитель на 100 м2 площади коровника. |

Приглашения09.12.2013 - 16.12.2013 Международный конкурс хореографического искусства в рамках Международного фестиваля искусств «РОЖДЕСТВЕНСКАЯ АНДОРРА»09.12.2013 - 16.12.2013 Международный конкурс хорового искусства в АНДОРРЕ «РОЖДЕСТВЕНСКАЯ АНДОРРА»

|

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

,

,

т/ч.

т/ч. , (3.11)

, (3.11) , (3.12)

, (3.12) , (3.13)

, (3.13) , (3.14)

, (3.14) , (3.15)

, (3.15) мм.

мм.

, (3.16)

, (3.16)