|

|

МЕНЮФестивали и конкурсы Семинары Издания О МОДНТ Приглашения Поздравляем НАУЧНЫЕ РАБОТЫ |

Курсовая работа: Планування роботи МТП з розробкою технології оранки поля після вирощування озимої пшениці4. Після закінчення оранки вирівнюють звальні гребені, заорюють розвальні борозни, розорюють поворотні смуги. 3.2 Тяговий розрахунок агрегату 1. З технологічної карти на вирощування озимої пшениці знаходимо запланований склад агрегату для виконання оранки і записуємо: марку трактора Т-150К С/г машину ПЛН-5-35 2. Визначаємо інтервал робочих швидкостей, на яких у відповідності з агротехнічними вимогами рекомендовано виконувати задану операцію і записуємо їх. (8...12 км/год) 3. З технічної характеристики трактора, який виконує операцію, знаходимо передачі, на яких теоретична швидкість знаходиться в межах, рекомендованих агровимогами, причому цих передач повинно бути не менше двох і записуємо числові значення швидкостей і відповідно зусилля на гаку: Vн1= 8,53 км/год Рнгак1= 35,0 кН Vн2= 10,08 км/год Рнгак2= 33,2 кН 4. Уточнюємо площу поля Fполя= 95 га, нахил поля і= 2%, буксування δ= 5%, питомий опір с\г машини Ко= 45 кН/м, опір кочення трактора fтр=0,08, опір кочення с/г машини fсм = 0,14, вага с/г машини Gм= 8,0 кН, ширина захвату bмк = 1,75кН. 5. Визначаємо тягове зусилля (кН) трактора з урахуванням умов роботи на прийнятих передачах:

де Рнгак – номінальне тягове зусилля на прийнятій передачі; Gтр – вага трактора; fтр – коефіцієнт опору кочення трактора; і – нахил поля.

6. Визначаємо робочу швидкість (кН) агрегату з урахуванням буксування:

де Vн – швидкість номінальна; δ – буксування

7. Визначаємо питомий опір (кН/м) з урахуванням швидкості:

де Ко – питомий опір с/г машини П – коефіцієнт приросту, П=0,02…0,03, Vо = 5 км/год

8. Визначаємо опір (кН), який припадає на один плужний корпус

де a – глибина оранки, м b – ширина захвату одного корпуса, м q – вага, що припадає на один корпус Gпл – вага плуга, кН n – кількість корпусів c – корегуючий коефіцієнт, який враховує вагу грунту на корпусі, с=1,2 9. Визначаємо кількість корпусів:

10. Визначаємо опір агрегату (кН) по прийнятому числу корпусів:

10. Визначаємо коефіцієнт використання тягового зусилля на прийнятих передачах:

12. Визначаємо годинну продуктивність (га/год):

де τ – коефіцієнт використання часу зміни

де β – коефіцієнт використання конструктивної ширини захвату агрегату

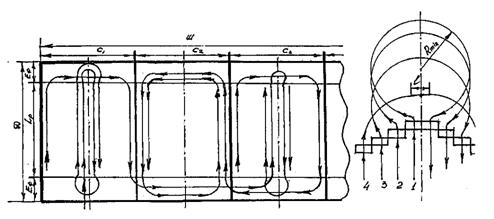

Висновок: Агрегату в заданих умовах краще працювати на 1-й передачі, ніж на 2-й тому, що коефіцієнт використання тягового зусилля на ній вищий, продуктивність теж більша і склад агрегату не змінюється. 3.3 Спосіб руху агрегату. Його кінематичний розрахунок Із тягового розрахунку оранку після озимої пшениці на полі площею 95 га проводяться агрегатом у складі трактора Т-150К та плуга ПЛН-5-35 на 1-й передачі з робочою швидкістю Vр=8,1 км/год. Поле має розміри: довжину 1000 м, ширину 950 м. (рис. 1).

Рис. 1 1. Відповідно з рекомендаціями додатку №37 агрегат для передпосівної культивації може рухатись по полю човниковим способом, всклад, врозгін, з чергуванням загонів всклад та врозгін, беззагінковим круговим способами. Приймаємо з чергуванням загонів всклад та врозгін. 2. Знаходимо величину Х, тобто відстань між двома суміжними проходами по центру агрегату, в залежності від вибраного способу руху і повороту.

де 3. Мінімальний радіус повороту агрегату (м), який залежить від типу агрегату та швидкості на повороті знаходимо користуючись рекомендаціями додатку №18.

Приймаємо Rmin=7 м, тому що з технічної характеристики трактора Т-150К його мінімальний радіус Rmin=6,7 м 4.Записуємо одержані числові значення Х та 2Rmin і встановлюємо, який між ними треба поставити знак(<,=,>). Ставимо потрібний знак і керуючись даними додатку №19 вибираємо вид повороту Х=1,9<2Rmin=2*7=14 При роботі агрегату перші повороти на 180º будуть петльові, тобто до тих пір поки Х<2Rmin, як тільки Х=2Rmin – агрегат буде повертати по колу і далі, коли Х> Rmin – повороти будуть виконуватися без петлі з прямолінійною ділянкою. 5. Знаходимо кінематичну довжину агрегату Lа (м), тобто відстань між центром агрегату і лінією розміщення останнього (заднього) органу по формулі:

де: lтр – кінематична довжина трактора (відстань від кінематичного центру трактора до точки причіпки чи навіски машини) lм – кінематична довжина сільгоспмашини (відстань між місцем причіпки машини до трактора і до лінії задніх робочих органів)

6. Довжину виїзду агрегату е (м), тобто відстань, яку необхідно проїхати агрегатом від контрольної лінії на початку або завершення повороту з тим, щоб запобігти огріхам, визначаємо для начіпних агрегатів із заднім начіплюванням так:

7. Враховуючи, що більшість полів захищена лісосмугами і розворот агрегату за межами поля неможливий або утруднений, в кінці гонів залишаємо смугу, яка називають поворотною. Мінімальну ширину поворотної смуги (м) знаходимо по формулі:

8. Остаточно прийнята ширина поворотної смуги має бути кратною робочій ширині захвату агрегату, що виключає проїзди з неповним захватом. Знаходимо кількість проходів агрегату при обробці поворотної смуги шириною Еmin.

Таким чином, фактична ширина поворотної смуги буде:

9. Довжина робочого шляху (м) агрегату за один прохід на загінці

10. Оптимальну ширину загінки, тобто таку, при якій для даного (вибраного) способу руху забезпечується мінімальна довжина холостих ходів і максимальний коефіцієнт робочих ходів знаходимо по формулі:

де Кс – коефіцієнт пропорційності; Кс =2

11. З технологічної карти на вирощування озимої пшениці вибираємо значення змінної продуктивності агрегату Wзм – 8,9га/зм. Використовуючи це значення розраховуємо ширину загінки з умови, щоб площа загінки Fзаг в га чисельно дорівнювала змінній продуктивності Wзм в га/зм. Це дає змогу уникнути переїзду агрегату під час зміни з одної загінки на іншу. Ширину загінки (м) з умови Fзаг=Wзм знаходимо по формулі:

12. Визначаємо кількість робочих ходів агрегату на загінці шириною Сзм=93,25м.

13. Фактична ширина загінки.

Таким чином, остаточно вибрана фактична ширина загінки буде кратна парному числу проходів агрегату, що виключає переїзди з неповним захватом і дає змогу закінчувати обробіток загінки на тому боці, з якого вона розпочалася. 14. Кількість загінок.

15. В залежності від способу руху агрегату та користуючись рекомендаціями додатку №32 знаходимо кількість робочих ходів та холостих поворотів за зміну.

16. Знаходимо довжину робочого та холостого шляху, пройденого агрегатом за зміну.

де lпх – довжина холостого повороту залежить від типу повороту і знаходимо по формулах, приведених в додатку №31, №32. l=0,5Сф+ Rmin – 0,5Вр (3.30)

l=0,5Сф+ Rmin – 0,5Вр=0,5

17. Коефіцієнт робочих ходів, який оцінює ефективність вибраного способу руху та поворотів.

18. Із балансу часу зміни Тзм=Тпз+Тобс+Тр+Тособ+Тдод знаходимо чистий робочий час зміни (год).

де Тзм – продовження зміни Тзм=7 год. Тпз – підготовчо-заключний час, що витрачається на здавання і приймання агрегату, щозмінне технічне обслуговування, комплектування агрегату, переїзд до місця роботи і назад. Тобс – час на очищення робочих органів, перевірку якості роботи та усунення можливих порушень технологічних регулювань. Тособ – рекомендований час на відпочинок і особові потреби Тдод – допоміжний час, що враховує час на холості повороти (заїзди) Тпов, час на технологічне обслуговування агрегату (заправка насінням, добривами, вивантаження зерна з бункера комбайна тощо) Тто, час на переїзди на протязі зміни на інші загінки Тпер (при Fзаг=Wзм Тпер = 0). Числові значення Тпз, Тобс, Тособ в залежності від операції знаходимо по додатку№33. Тпз = 30хв = 0,5 год Тобс = 6хв = 0,1 год Тособ = 26хв = 0,43 год Додатковий час розраховуємо по формулі: Тдод = Тпов + Тто (3.35)

Плугу не потрібне технологічне обслуговування, тобто не потрібно заправляти насінням, добривами і т.п, отже Тто=0, таким чином Тдод = Тпов = nпх* tпов (3.36) де tпов – тривалість 1-го повороту, знаходимо в додатку №33 Тдод =49*30= 1470с=0.41 год

19. Коефіцієнт використання часу зміни:

3.4 Визначення продуктивності агрегату і витрат паливно-мастильних матеріалів 1. Змінна продуктивність (га/зм) агрегату в заданих умовах.

2. Витрати основного (дизельного) палива (кг/га) знаходимо по формулі:

де Gр, Gх, Gз – відповідно витрати пального двигуном трактора при роботі з навантаженням під час поворотів, заїздів та зупинок трактора з працюючим двигуном. Числові значення беремо з додатку №20 (врахувати, що 1 кг/год = 1,2л/год при щільності дизельного палива γ = 0,825 кг/л). Тр = 5,56 – чистий робочий час, год Тх = Тпов = 0,41год – час холостих переїздів, год Тз = Тобс + Тто – час роботи двигуна на зупинках трактора, год Тз = Тобс = 0,1 год

3. Витрати мастильних матеріалів беруться у відсотках від витрат основного палива. Числові значення знаходимо у додатку №34 Моторна олива – 4,5%=0,84л/га Олива для гідравліки – 0,27%=0,05л/га Солідол – 0,1%= 0,02л/га Трансмісійна олива – 0,2%=0,04л/га 3.5 Розробка операційно-технологічної карти Операційно-технологічна карта являє собою основний робочий документ, що вміщає перелік необхідних і обов’язкових правил виконання кожної технологічної операції. Вона розробляється загально, враховуючи прийняту технологію вирощування с/г культур в даному регіоні та систему машин для комплексної механізації. Перелік основних питань, які повинні бути розкриті в операційно-технологічній карті: ü Агротехнічні вимоги до виконання операції. ü Підготовка агрегату до роботи включає: 2.1. Підготовку трактора (розстановку ходових коліс на потрібну колію, встановлення необхідного тиску в шинах, встановлення механізму зчеплення, освітлення для роботи в нічний час). 2.2. Підготовка машини (розстановка робочих органів та їх регулювання). 2.3. Складання агрегату (приєднання до трактора, перевірка правильності складання агрегату). ü Підготовка поля до роботи: 3.1. Огляд поля, видалення побічних предметів, огородження небезпечних місць. 3.2. Розбивання поля на загінки з урахуванням потрібного напрямку руху агрегату. 3.3. Помітку на полі місць заправки, протипожежні оборювання загінок. ü Схема агрегату (привести схему трактора, машини, вказати кінематичну довжину, кінематичну ширину). ü Схема технологічного процесу (показати роботу машини, з приведенням ескізів складних регулювань). ü Робота агрегату в загінці (відмічаємо на схемі поля лінії перших проходів агрегату, спосіб і напрям руху, напрям повороту, послідовність роботи в загінці, забезпечення технологічного обслуговування) ü Заходи, щодо охорони праці, і положення безпеки повинні відображати специфіку роботи даного агрегату. ü Контроль і оцінка якості включає: 8.1. Перелік способів і послідовність контролю, порядок проведення, кількість необхідних вимірювань і числову оцінку показників якості. 8.2. Вказівки та порядок обробки вимірювань і градації з оцінки якості ( за середнім балом або для коефіцієнта якості). 9) Технічно-економічні показники (вказувати кількість агрегатів, швидкість, зміну та годину продуктивність, витрату палива, заробітну плату механізатора, номер поля, його площу, термін виконання, агротехнічні строки, тощо). Примітка: операційно-технологічна карта на форматі А1, розміщення матеріалів приведено нижче в додатку. 4. Організаційний розділ 4.1 Розпорядок робочого дня, особовий склад агрегату його обов’язки агротехнічний оранка пшениця машиновикористання Розпорядок робочого дня залежить від сільськогосподарських робіт і місцевих умов. У ньому передбачається: початок і кінець змін, перерва для прийняття їжі, порядок виходу на роботу. Роботу машино-тракторних агрегатів організують в одну, півтори та дві зміни. Кожен тракторист та допоміжні робітники (при їх наявності на агрегаті) повинні працювати лише одну зміну, при цьому допускається в окремих випадках працювати півтори зміни. Як правило згідно з розпорядком особовий склад агрегату повинен прибувати до місця роботи не пізніше ніж за чверть години до її початку, при перезмінах теж, тому що технічний догляд, заправка машин, усунення виявлених недоліків тобто здача-приймання проводиться працівниками обох змін разом. |

Приглашения09.12.2013 - 16.12.2013 Международный конкурс хореографического искусства в рамках Международного фестиваля искусств «РОЖДЕСТВЕНСКАЯ АНДОРРА»09.12.2013 - 16.12.2013 Международный конкурс хорового искусства в АНДОРРЕ «РОЖДЕСТВЕНСКАЯ АНДОРРА»

|

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.